HARUTAの靴は

「安心・安全」。

学生だけでなく大人にも

満足いただける靴を

作り続けます

RIGHT:

取締役 製造部長

春田 淳

LEFT:

製造部 資材課

課長代理

課長代理

長谷川 實

HARUTAの定番、ローファーの抜き型。各デザイン&サイズごとに用意。

プレス機と抜き型を使って革を裁つ「裁断」。熟練のスタッフが無駄なく抜き型を置いていく。

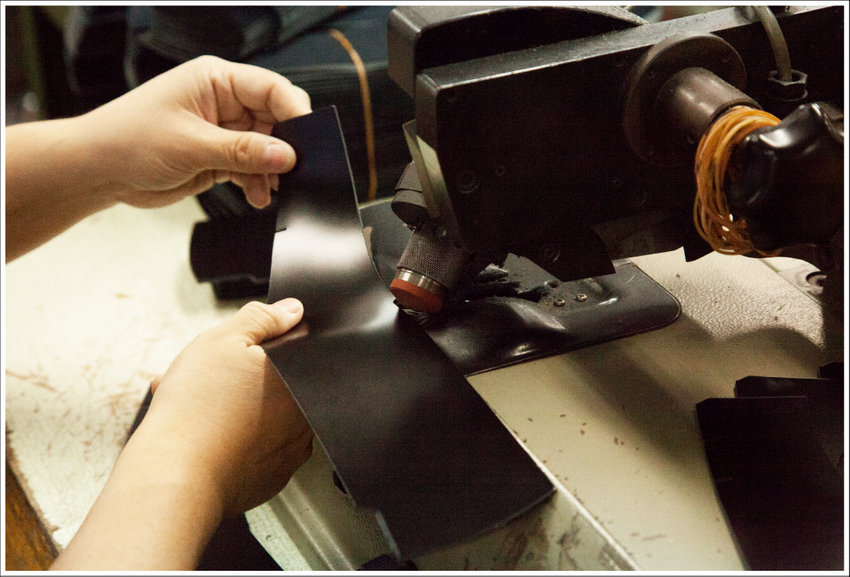

「漉(す)き」と呼ばれる工程。革を張り合わせる際、 厚みが出ないよう薄くスライスする。

靴のアッパー(甲の部分)を組み立てる「製甲」。

アッパーに木型を合わせる「釣り込み」。靴づくりのなかで最も重要な工程。

いくつもの工程がある「底付け」の作業。まずは前部、中部、かかとに分け、革をひっぱる。

靴を履いたときの段差をなくすため中央部にシートを接着。

500~600キロの圧力がかかるプレス機を使って靴底を接着。

靴底がついたら左右揃えてベルトコンベアへ。

磨きをかけてツヤを出す。

糊をつけ、中敷を入れる。最終検品ののち、箱詰めして完成。